Valorisation des résidus de bauxite

Les résidus de bauxite sont le sous-produit de déchets le plus important généré dans le processus de production d’alumine de raffinage de bauxite Bayer. De grandes quantités de cette boue rouge caustique sont générées chaque année dans le monde, ce qui pose des défis environnementaux et de sécurité. Le stockage des résidus de bauxite est un défi pour les raffineries d’alumine avec plus de 80 usines à travers le monde produisant actuellement de l’alumine à partir de minerai de bauxite. On estime que plus de 1,4 tonne de résidus de bauxite est générée par tonne d’alumine produite et à mesure que la demande d’aluminium métallique augmente, la production de résidus de bauxite augmente également. En raison de la croissance démographique, bon nombre de ces usines sont maintenant situées à l’intérieur des zones urbaines, ce qui limite l’espace de stockage et augmente les réglementations environnementales qui menacent ces opérations. La fermeture de ces raffineries d’alumine pourrait entraîner la perte de milliers d’emplois et des millions de dollars de retombées économiques pour ces régions.

Plus de 80 usines dans le monde produisent des résidus de bauxite

Plus de 4 milliards de tonnes de résidus de bauxite sont stockés dans les résidus dans le monde

Plus de 150 millions de tonnes de résidus de bauxite sont produites chaque année dans le monde

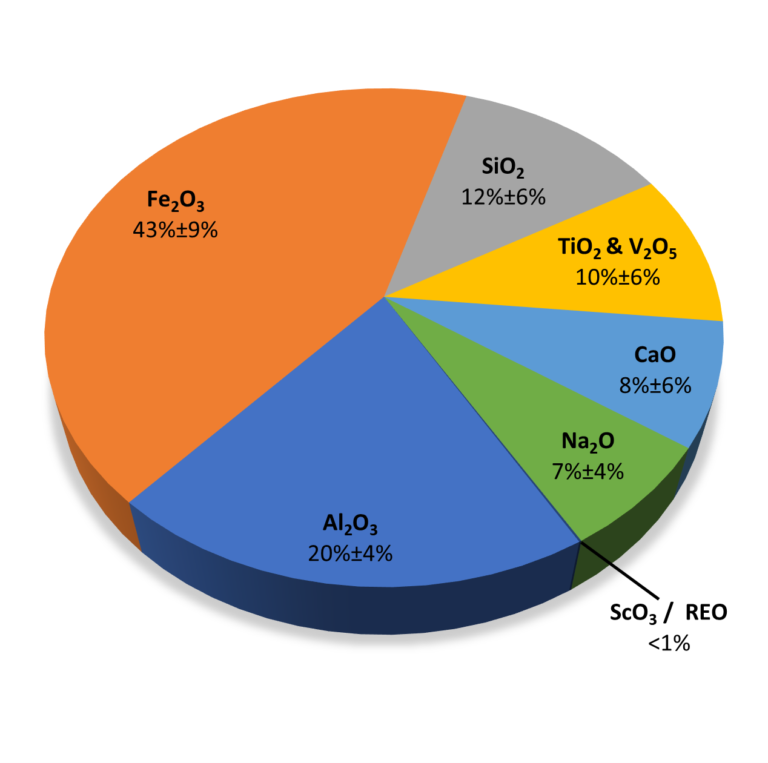

80 $ – 120 $ en valeur de métal perdu par tonne de résidus de bauxite

>400 G$ en valeur de métal en stockage

>15 G$ en valeur de métal dans la production annuelle de résidus de bauxite

Les résidus de bauxite présentent des risques environnementaux importants en raison de leurs grands volumes, de leur alcalinité élevée et des complications de stockage avec risque de contamination des eaux souterraines et des écosystèmes voisins. Globalement, les coûts CAPEX et OPEX de l’élimination des résidus de bauxite sont estimés entre 4 $ et 8 $/tonne. D’autre part, sur la base de sa composition moyenne mondiale, la valeur du métal perdu est estimée entre 80 $ et 120 $/tonne.

Composition moyenne des résidus de bauxite

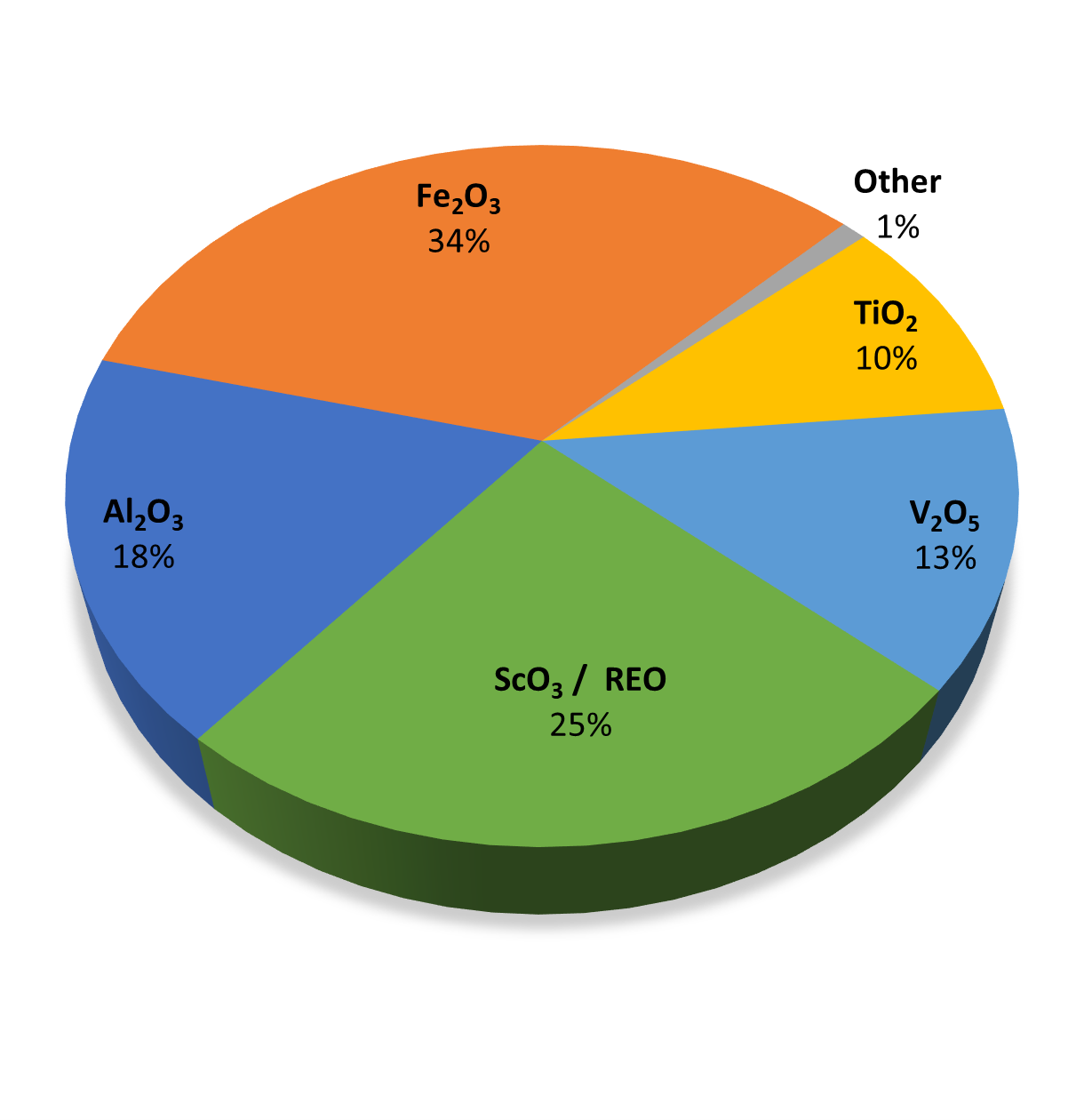

Répartition de la valeur des résidus de bauxite

Au Canada, on estime que 1,5 MT de résidus de bauxite sont produits chaque année et 40 MT sont accumulés dans des sites de stockage qui occupent environ 2,2 km2 d’espace urbain précieux.

Une usine moyenne produira environ 2 tonnes de résidus de bauxite par an

200 millions de dollars en valeur de métal par an principalement en fer, aluminium et scandium

Technologie à déployer à l’échelle mondiale par le biais d’accords de licence et de redevances

Actuellement, moins de 5 % des résidus de bauxite sont réutilisés, mais en raison d’incidents environnementaux passés, l’Institut international de l’aluminium (IAI) s’est fixé pour objectif de réutiliser 25 % des résidus de bauxite d’ici 2025. La technologie développée par la filiale de R&D de Geomega, Innord, vise environ 80% de réutilisation, nettement supérieur à l’objectif IAI.

L’élimination ou la réduction significative des sites de stockage des résidus de bauxite prolongerait la durée de vie des usines existantes, aiderait à maintenir des emplois dans l’industrie du raffinage de l’alumine qui est sous pression pour améliorer son empreinte environnementale et créerait de nouveaux emplois associés à la nouvelle industrie de traitement des résidus de bauxite.

Geomega n’est pas la première entreprise à tenter de traiter des résidus de bauxite. Pendant plusieurs décennies, de nombreux instituts de recherche et entreprises ont essayé divers procédés chimiques mais avec des lacunes majeures telles que :

- Les impacts environnementaux sont déplacés vers d’autres effluents et émissions

- Pas assez efficace pour réduire le volume de déchets

- Non économiquement viable : consommation élevée de réactifs et d’énergie

Le procédé hydrométallurgique développé par Innord, répond à ces problématiques :

- Récupération des métaux en vrac (Fe, Al) pour maximiser la réduction de volume (> 80%)

- Production de concentrés de métaux mineurs de valeur (Ti, V, Sc/REE)

- Recyclage des principaux réactifs pour réduire les coûts et les effluents

Geomega travaille avec un partenaire industriel international majeur pour faire passer sa technologie au stade du pilotage. La propriété de la propriété intellectuelle développée par Innord à travers ce travail de recherche restera avec Innord. Les résidus de bauxite représentant un défi mondial, Innord développe la technologie dans le but de la rendre disponible à l’échelle mondiale. Sur la base de sa mise à l’échelle réussie, un accord de licence et de redevance sera établi qui servira de base au déploiement de la technologie.

Pour conserver l’eau et contribuer à une eau plus propre

Pour éliminer le potentiel de contamination du sol par les suintements

Recyclage des principaux réactifs et production de divers métaux sans extraction primaire supplémentaire

Une alternative au stockage des résidus de bauxite se traduira par une eau et un sol plus propres en évitant l’infiltration d’éléments exotiques et la récupération de composants métalliques en vrac sous forme de concentrés vendables permettant de réduire le volume de déchets solides. En recyclant les principaux réactifs et solvants, l’eau est conservée et les impacts environnementaux ne sont pas déplacés vers d’autres types d’effluents. En outre, le procédé contribue également indirectement au changement climatique en produisant des métaux tels que le scandium (Sc) et l’aluminium (Al) utilisés pour fabriquer des véhicules légers et économes en carburant et en évitant également les émissions de gaz à effet de serre (GES) de la production primaire de ces matériaux recyclés.

Les tests déjà réalisés par Innord ont démontré avec succès le processus à l’échelle du banc avec les principales unités opérationnelles, notamment l’élimination de l’alcalinité, le recyclage des réactifs et des solvants et la récupération de divers flux métalliques. Ces résultats ont conduit à une évaluation économique positive interne qui est la base des tests et de la modélisation actuellement en cours en vue des tests pilotes de la technologie.

Le schéma de traitement des résidus de bauxite d’Innord est basé sur une combinaison de plusieurs voies métallurgiques et de techniques exclusives déjà conçues et optimisées par Geomega dans d’autres projets tels que la récupération du fer, la récupération des réactifs et l’extraction et la purification des terres rares. La technologie bénéficie de divers facteurs d’innovation qui ont un effet important sur le prix et ses performances :

- Effet synergique des étapes de traitement pour faciliter l’isolement de différents métaux en vrac

- Extraction de terres rares à partir d’une source minière non primaire et récupération de scandium de haute valeur

- Le recyclage des principaux réactifs affecte de manière significative l‘impact environnemental et les coûts d’exploitation

- Les réactifs ne sont pas corrosifs, ce qui élimine le besoin d’équipement spécialisé coûteux

- La récupération de multiples concentrés de valeur vendables à des producteurs de métaux spécialisés améliore la rentabilité

- Les étapes de purification sophistiquées (par exemple, SX, électrolyse) sont évitées, ce qui réduit les CAPEX et diminue les risques lors d’expansion.

Le facteur Scandium est particulièrement intéressant pour le traitement des résidus de bauxite. De petites quantités de scandium sont utilisées pour améliorer la résistance à la traction et les propriétés physiques de l’aluminium. Les alliages aluminium-scandium (alliages Al-Sc) suscitent un intérêt croissant de la part de l’automobile, de l’aérospatiale, du pétrole et du gaz et de nombreuses autres industries, mais son manque d’approvisionnement maintient le prix trop élevé pour la plupart des applications commerciales. De plus, la diversification limitée de l’approvisionnement avec du Sc principalement produit en Russie et en Chine, empêche de nombreuses industries de s’engager de manière significative dans les alliages Al-Sc. La teneur en Sc dans les résidus de bauxite varie en fonction de la source de bauxite avec jusqu’à 120 g/t de Sc rapportés (équivalent à 240 tpa de ScO3 dans une raffinerie d’alumine moyenne).